10 January 2025

Nikel adalah salah satu logam penting yang banyak digunakan dalam teknologi modern, mulai dari baterai hingga baja tahan karat. Di Indonesia, Harita Nickel menjadi salah satu perusahaan yang berperan dalam memaksimalkan nilai tambah melalui berbagai proses pengolahan nikel dengan cara yang berkelanjutan.

Dalam artikel ini, kita akan membahas dua metode utama pengolahan nikel yang digunakan oleh Harita Nickel, yaitu Rotary Kiln Electric Furnace (RKEF) dan High Pressure Acid Leaching (HPAL).

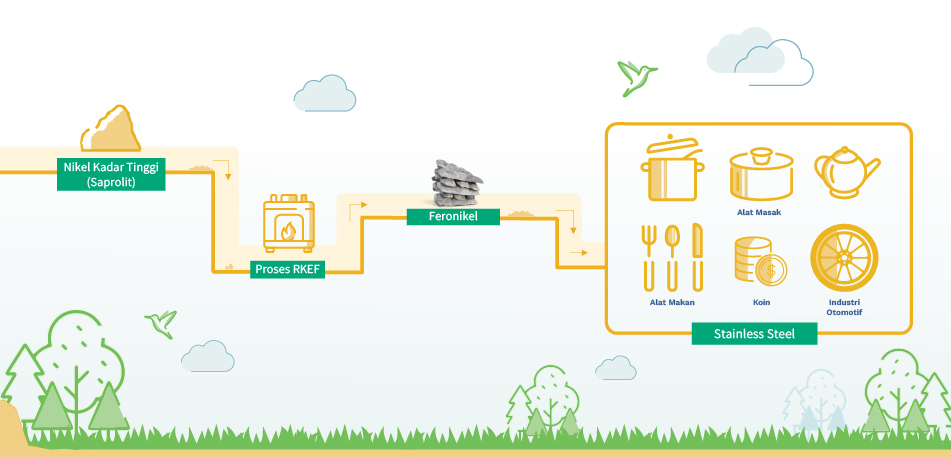

RKEF adalah metode yang sering dipakai untuk mengolah bijih nikel berkadar tinggi (bijih nikel saprolit). Cara kerjanya adalah dengan memanfaatkan panas tinggi untuk mengubah bijih nikel menjadi feronikel, yang kemudian digunakan dalam pembuatan baja tahan karat (stainless steel).

Proses RKEF terdiri dari beberapa tahapan:

a. Pemisahan Bijih Nikel

Bijih nikel yang ukurannya lebih besar dari 2 cm dipisahkan terlebih dahulu.

b. Pengeringan

Bijih nikel kemudian dikeringkan dalam alat yang disebut rotary dryer pada suhu 200-300 derajat Celcius. Ini bertujuan untuk mengurangi kadar airnya dari sekitar 40% menjadi 20%.

c. Kalsinasi

Dalam tahap ini, bijih nikel dipanaskan lagi di rotary kiln hingga suhu 700-750 derajat Celsius untuk menghilangkan elemen-elemen yang tidak diperlukan.

d. Peleburan

Bijih yang sudah dipanaskan kemudian dilebur dalam tungku listrik pada suhu 1.600 derajat Celcius untuk memisahkan feronikel dari bahan-bahan pengotor.

e. Pencetakan

Feronikel cair lalu dicetak menjadi ingot yang siap dikirim ke industri baja.

Saat ini, Harita Nickel memiliki 12 jalur produksi RKEF dengan kapasitas mencapai 120.000 ton nikel per tahun.

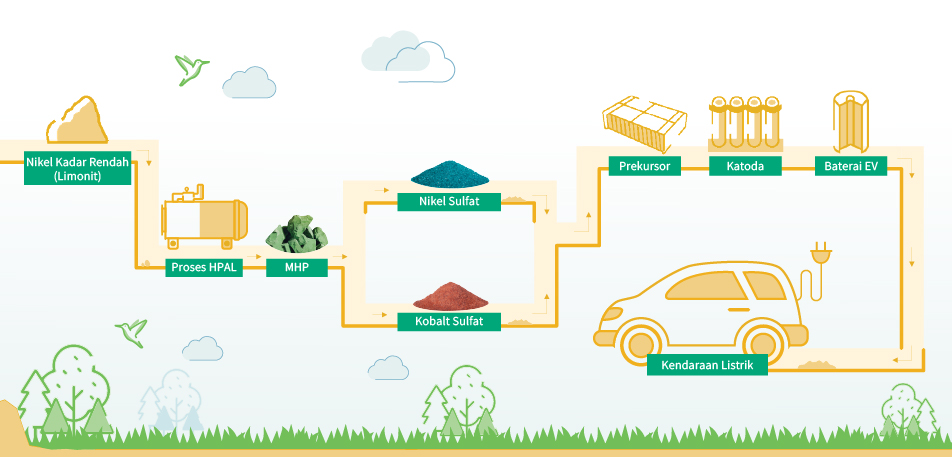

HPAL adalah metode yang lebih rumit dan biasanya digunakan untuk mengolah bijih nikel kadar rendah atau disebut limonit, yang dahulu dianggap tidak bernilai ekonomis dan dibuang dalam bentuk overburden. Teknologi HPAL menggunakan asam sulfat pekat, temperatur dan tekanan tinggi untuk mengekstrak nikel dari bijihnya.

Berikut tahapan proses HPAL:

a. Pencucian Bijih

Bijih nikel limonit dicuci dan dipisahkan dari batu-batuan dan pengotor untuk dijadikan lumpur (slurry)

b. Proses Pengentalan

Lumpur ini kemudian dikentalkan hingga kandungan padatannya mencapai 45%.

c. Pelindian

Slurry tersebut dialirkan menggunakan pipa menuju tahapan proses ekstraksi ke dalam bejana bertekanan yang biasa disebut Autoclave, di dalam Autoclave ini slurry mengalami perlakuan khusus dengan dicampur asam sulfat pekat yang diberi pemanasan suhu hingga 250 derajat Celsius dan diberi tekanan tinggi sebesar 50 bar, seperti tekanan di dasar laut pada kedalaman 500 meter, disinilah semua bahan akan teraduk oleh mesin agitator di dalam Autoclave dan Nikel akan larut dalam asam, sementara bahan lainnya mengendap.

d. Pemisahan

Cairan yang mengandung nikel kemudian dipisahkan dari residu slurry di dalam 7 buah tanki counter current decantation (CCD)

e. Pemurnian

Cairan nikel ini diproses lebih lanjut untuk menghasilkan campuran nikel dan kobalt yang dikenal sebagai Mixed Hydroxide Precipitate (MHP) setelah dilakukan proses pemisahan Aluminium – Besi ( proses FeAl Removal ). MHP dapat dimurnikan lebih lanjut saat ini di fasilitas baru PT HPAL, yaitu Nikel Sulfat dan Kobalt Sulfat Plant, sehingga dapat menghasilkan nikel sulfat dan kobalt sulfat yang digunakan untuk berbagai produk teknologi, termasuk bahan baku pembuatan baterai kendaraan listrik.

Harita Nickel adalah perusahaan pertama di Indonesia yang berhasil mengoperasikan teknologi HPAL dan menghasilkan MHP, nikel sulfat, serta kobalt sulfat. Saat ini, Harita Nickel memiliki 6 jalur produksi HPAL dengan kapasitas 120.000 ton nikel per tahun, yang dioperasikan oleh PT Halmahera Persada Lygend (PT HPL) dengan 3 jalur produksi dan PT Obi Nickel Cobalt (PT ONC) sebanyak 3 jalur produksi.

Artikel ini telah ditinjau oleh Technical Support Deputy Department Head PT Halmahera Jaya Feronikel, Agung Aribowo dan Manager Technical Support PT Halmahera Persada Lygend, Dian Kristiyanto

Go Top